Wie Finetech einen Hersteller für Hochleistungs-Faserlaser unterstützt, hochgenaue Montageprozesse für eigenentwickelte Hochleistungs-Laserdiodenpumpen umzusetzen und vom Prototypenstatus in die automatisierte Serienfertigung zu überführen.

Das italienische Unternehmen

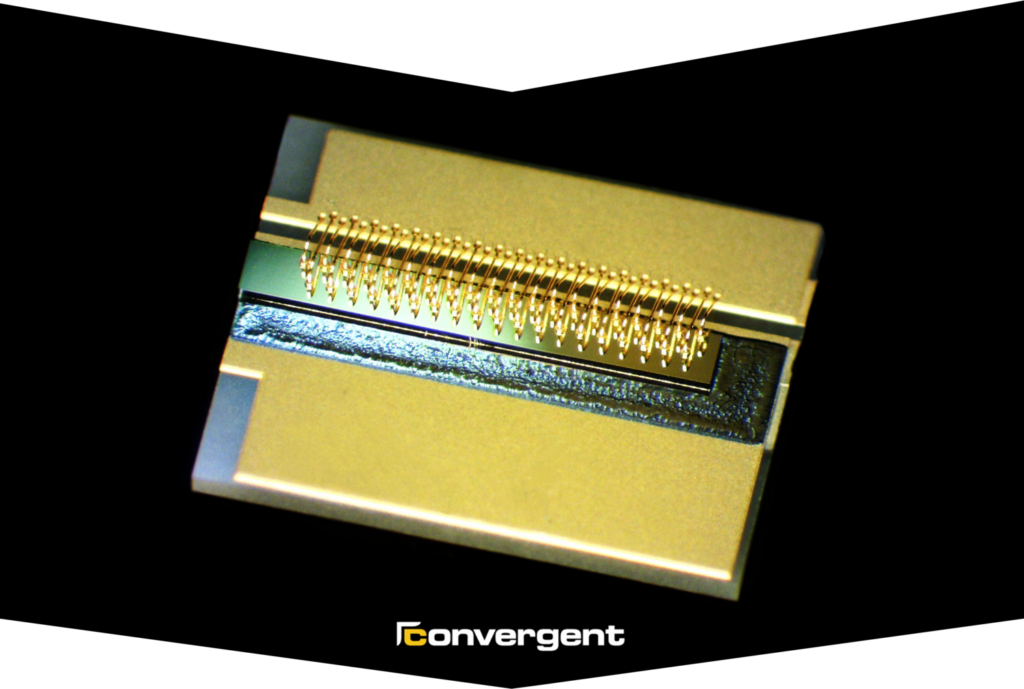

Convergent Photonics entwickelt und vertreibt Hochleistungs-Faserlaser für unterschiedliche Anwendungen in der industriellen Materialverarbeitung. Finetech hat Convergent Photonics von Beginn an bei der Entwicklung leistungsstarker Multi-Emitter Module unterstützt und geholfen, den Montageprozess mit Hilfe

automatischer Die-Bonder-Systeme erfolgreich in die Produktion zu überführen.

Multi-Emitter Lasermodule für Laserschneidmaschinen

Die Zusammenarbeit von Convergent Photonics und Finetech begann im Jahr 2015. Für die In-house Entwicklung eines Leistungslasermoduls lieferte Finetech den R&D Bonder

FINEPLACER® lambda. Auf diesem System erfolgte die komplette Realisierung erster Laseraufbauten einschließlich der Vorserienproduktion für das Multi-Emitter Lasermodul.

-

- Die Edge-Emitting Laserdioden werden auf ein Submount (Heatsink) platziert und dabei mikrometergenau mit der „Lichtaustrittskante“ zur Kante des Submounts ausgerichtet

- Dabei kommt ein von Finetech entwickeltes, sich selbstausrichtendes Platzierwerkzeug für Laserdioden zum Einsatz, um die Komponente exakt parallel zum Heatsink auszurichten. Der Freiheitsgrad des Werkzeugs ermöglicht den Ausgleich von Formtoleranzen des Submounts.

- Für eine optimale Leistungsausbeute und -stabilität wird der Laser mit einem definierten Überhang im Bereich weniger Mikrometer zur Kante des Heatsinks positioniert, die Präzision (Genauigkeitsanforderung) liegt bei ±1 µm.

- Die Kontaktierung der Laserdiode erfolgt über einen eutektischen Gold-Zinn Lötprozess. Hier ist eine absolut gleichmäßige Bondline zwischen Laser und Heatsink sicherzustellen.

- Für den Montageprozess mehrerer CoC (Chip on Carrier) in ein Modulgehäuse wird mittels eines „Multiachsenausgleichswerkzeugs“ eine Lot-Preform sowie anschließend der eigentliche CoC im Modul platziert und gebondet. Dabei ist vor allem die Winkelabweichung des CoC zur Kante besonders wichtig. Auch hier gewährt das Platzierwerkzeug die Möglichkeit, Formtoleranzen des Modulgehäuses auszugleichen. Ein spezielles gemeinsam entwickeltes Verfahren erlaubt es, im automatischen Prozessablauf durch partielle Energiezufuhr den Lötprozess auszulösen und das Umschmelzen des Lotes extrem schnell zu realisieren.

- Final werden mehrere bestückte Heatsinks (CoC) hochgenau in ein Modulgehäuse montiert. Durch optische Bündelung der einzelnen Laserstrahlen entsteht das Multi-Emitter-Lasermodul mit einer definierten Gesamtleistung.

Von der Entwicklung in die Produktion

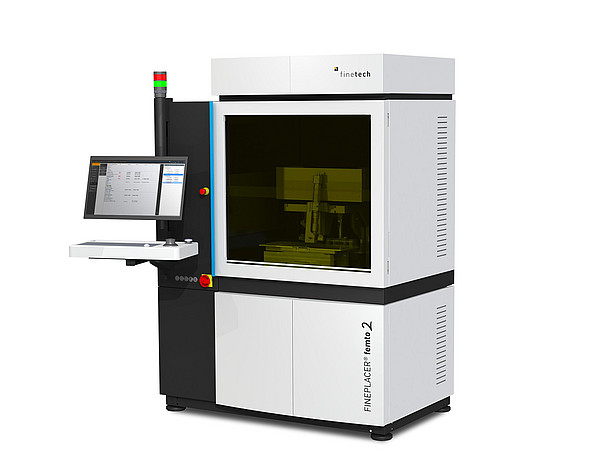

Neben der Umsetzung der Applikation bestand die Herausforderung darin, die Herstellung des Multi-Emitter Lasermoduls in die Serienproduktion zu überführen. Zu diesem Zweck entschied sich Convergent Photonics für den

FINEPLACER® femto 2, der es ihnen erlaubte, die Reproduzierbarkeit der auf dem FINEPLACER

® lambda entwickelten Prozesse in Verbindung mit höchster Genauigkeit weiterhin zu gewährleisten und gleichzeitig die für die Serienfertigung benötigten automatischen Handling- und Prozessschritte zu integrieren. Bereits entwickelte Prozesse wurden dabei vom manuellen Entwicklungssystem auf den Bondautomaten übertragen.

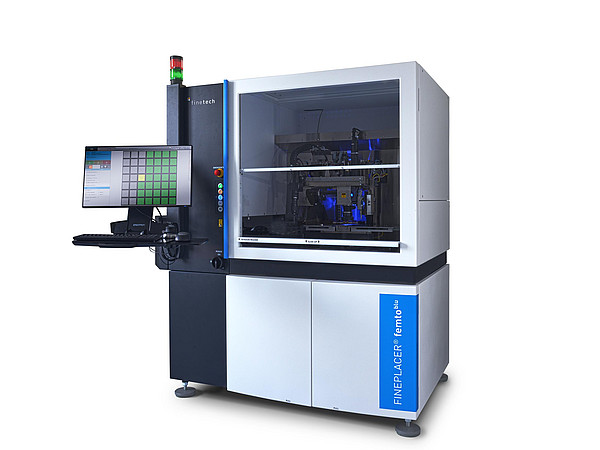

Noch effizienter gestaltet wurde der Fertigungsprozess mit Hilfe eines automatischen Micro-Assembly-Systems von Finetech. Damit werden nun die Arbeitsschritte unter den Maschinen optimal aufgeteilt.

Entwicklungsarbeiten erfolgen weiterhin auf dem FINEPLACER

® lambda, die automatische Montage der Laserkomponenten auf die Submounts übernimmt der FINEPLACER

® femto 2. Das automatische Micro-Assembly-System von Finetech wird genutzt, um in einem automatischen Montageprozess alle CoC in das Lasermodulgehäuse zu montieren. Dabei werden die einzelnen CoC hochgenau zu Kanten ausgerichtet, platziert und in einem Au/Sn-Prozess eingelötet. Außerdem werden mit dem Produktionsbonder weitere automatische Prozesse realisiert: die Montage von Trägerblättchen, bestehend aus dem Dispensen von Klebstoff, dem Platzieren von Trägerblättchen und dem Anhärten des Klebstoffs, sowie anschließend der Auftrag von Kleber für Verschlusszwecke.

Ein Großteil des Entwicklungs- und Fertigungsprozesses wird somit auf Maschinen von Finetech abgebildet.

„Ich kam Ende 2014 zu Convergent Photonics mit der Aufgabe, Montagetechnologien für Hochleistungs-Halbleiterlaserdioden zu entwickeln. Seitdem habe ich das Privileg einer engen technologischen Zusammenarbeit mit Finetech. Mich beeindrucken ihre Fachkenntnisse sowie die Leistungsfähigkeit ihrer Montagesysteme. Finetech ist der optimale Partner, um den anspruchsvollen Prozess- und Genauigkeitsanforderungen in der Fertigung von Hochleistungsdiodenlasern gerecht zu werden.“

Gemeinsam zum Erfolg

Die Zusammenarbeit mit Convergent Photonics war und ist konstruktiv, technologisch auf hohem Niveau und durchaus fordernd.

Mit Hilfe aufwändigen Analysen und Evaluierungen wurden alternative Aufbau- und Verbindungstechnologien für fortschrittliche Multi-Emitter untersucht. In enger Kooperation wurden Prozessschritte und Lötergebnisse dank gezielter Maschinen- und Toolanpassungen fortlaufend optimiert. Das umfasste den Einsatz geeigneter Platzierwerkzeuge ebenso wie leistungsfähige Low-Drift-Heizplatten, die besonders kurze Temperaturzyklen bei sehr hoher Post-Bond-Genauigkeit ermöglichen. Durch die Automatisierung der Fertigung wurden die Handling- und Prozesszeiten noch einmal deutlich reduziert.

Gemeinsam ist es Convergent Photonics und Finetech gelungen, eine anspruchsvolle Montage-Anwendung erfolgreich in die stabile Serienfertigung zu überführen und die Infrastruktur für weitere Produktentwicklungen im Bereich der Leistungslaser zu schaffen.