Unrivaled Flexibility for Research & Prototyping

最先端 サブミクロン精度ダイボンディング装置

FINEPLACER®sigma は、サブミクロンの実装精度と450 x 150 mmの作業領域、そして最大1000 Nのボンディング荷重を兼ね備えています。

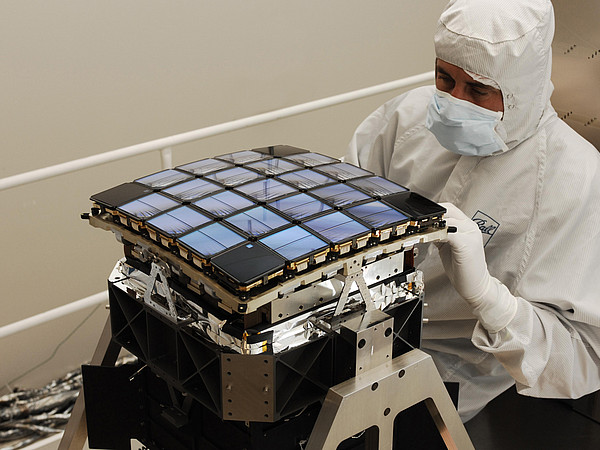

チップおよびウェーハレベルでのあらゆる種類の高精度ダイボンディングおよびフリップチップアプリケーションに理想的な装置です。 これには、複雑な2.5Dおよび3D ICパッケージ、フォーカルプレーンアレイ(イメージセンサー)、MEMS / MOEMSなども含まれます。

FPXvisionTM 光学システムにより、視野全体にわたって最高倍率で最小の構造を観察することが可能となり、微小なデバイスを大型基板に実装することが可能です。 さらに、FPXvisionTM の採用により、手動アライメント方式のダイボンダーにも拘わらず、パターン認識を使用することが可能です。

FINEPLACER® sigma は、多彩なアプリケーションに対応することが可能であり、アセンブリおよび開発プラットフォームとして、将来のテクノロジーに備えた多くの機能を持っています。

Contact Us

主要機能*

- 広範囲ボンディングエリア

- 再現性のあるサブミクロン実装精度

- ソフトウエアによるアライメント補助のためのパターン認識

- 幅広い対応コンポーネントサイズ

- FPXvision によるUHD ビジョンアライメントシステム

- 将来に渡る機能拡張を可能にするモジュールプラットフォーム

- 幅広いコンポーネント供給法(wafer, waffle pack, gel-pak®)

- パラメータに関連付いた全てのプロセスの同期制御

- ファインテック・プラットフォームに採用されたプロセスモジュールの互換

- プロセスモジュールによる個別構成

- 超低荷重ボンディングフォース

- データ、及びメディアでの記録機能とレポート管理機能

- 広範囲に制御可能なボンディングフォース

- 実行中プロセスの観察

- タッチスクリーン操作による全てのプロセスへのアクセスと容易な視覚的プログラミング

- 各種の実装プロセスに対応(接着剤・はんだ・熱圧着・超音波)

- 3色LED照明

- 定義済みパラメータによるシーケンス制御

ビデオ

By using this element, you agree that your data will be transmitted to external services (https://www.youtube-nocookie.com) and that you have read our privacy policy.

アプリケーションとテクノロジー

当社のダイボンディングシステムは、幅広いアプリケーションと技術に対応しており、業界のあらゆるアプリケーションの課題に取り組むことができます。また、市場の要求が変化し、新しい技術が登場しても、モジュール構造を有するハードウェアとソフトウェアにより、長期の耐用年数にわたり最大限の技術的な汎用性を確保することが可能です。

- Micro-optical bench assembly

- IR detector assembly

- Gas pressure sensor assembly

- VCSEL/photo diode (array) assembly

- Visual image sensor assembly

- Generic MEMS assembly

- Micro optics assembly

- Single photon detector assembly

- Ultrasonic transceiver assembly

- Laser diode assembly

- µLED (array) assembly

- Laser diode bar assembly

- High-power laser module assembly

- Acceleration sensor assembly

- Generic MOEMS assembly

- Ink jet print head assembly

- Mechanical assembly

- X-Ray detector assembly

- Optical sub assembly (TOSA/ROSA)

- E-beam module assembly

- Mechanical assembly

機能 - モジュール - 拡張機能

当社のダイボンディングソリューションは、お客様のご要望に応じて、幅広い構成オプションを提供しています。標準的機能としてのシステムの基本機能に加えて、各システムには多数のプロセスモジュールが用意されており、アプリケーションの幅を広げることが可能です。これらのモジュールは、いつでも後付けが可能で、ダイボンディングの方法やプロセスを直接またはモジュールパッケージの一部として追加することができます。また、ダイボンダーの日々の作業を容易にし、特定の技術やプロセスシーケンスをより効率的にするための機能拡張やアクセサリーシステムも用意されています。

- FPXvisionTM

すべての倍率における高解像度を実現します。

- HEPAフィルター

装置内部環境に設置されたHEPAフィルターです。クリーンルーム環境での使用に対応し、パーティクルの削減に寄与します。

- I/Oパネルシステム

多数の基板をバッチ処理する自動プロセス。

- I/Oリフトシステム

マガジンからの自動基板供給、マガジンへの自動基板排出

- IDコードリーダー

バーコード、二次元バー コード、 RFID など、様々なタイプの ID コードを読み取ることが可能です。

- Pattern Recognition

Software tool to recognize various alignment marks. Used to control the position or alignment between component and substrate.

- UV硬化モジュール

熱の影響を与えず接着剤プロセスに様々な波長の紫外線を照射します。UV光源はツールに取り付けるか、基板ホルダーに取り付けることができます

- Y方向カメラシフト機能

Y方向の視野を広げることが可能です。

- インデックス機能・コンベヤー

基板の自動供給・排出に対応し、様々な基板寸法に対応可能です。

- ウェーハーチェンジャー

300mmウェーハーカセット対応。 速度設定可能なスロット数24に対応 。

- ウエハーテーブル

ダイイジェクトツールに対するウエハーのインデックス動作

- ウエハ加熱モジュール

大型ウェーハ向けに設計された特別な基板加熱モジュール。 チップ・ウエハー間またはウエハー・ウエハー間のボンディング中に非常に均一な熱分布で加熱が可能です。

- カセットリフト付きプログラマブルウェーハチェンジャー

300 mmウェーハカセットに対応、速度とスロットをプログラム可能

- カメラモジュール(3D)

画像認識を用いて、対象物に対する最適な画像処理を実行します。(RGB光調整)

- カメラモジュール(下側カメラ)

対物レンズ下の取得した画像に対して、被写界深度に対応したコントラストと表面情報を得る事が出来ます。(RGB/同軸照明)

- ギャップ調整モジュール

コンポーネントと基板間のギャップを正確に制御します。

- ギ酸ガスモジュール

不活性または反応性(CH2O2)プロセス雰囲気を生成します。 はんだ付け中の酸化を低減および防止するために使用されます(共晶またはインジウムのボンディングなど)。 基板加熱モジュールの追加機能です。

- コンポーネント供給

部品の配置用プレゼンテーションとしては、Gel-Pak®、 VR トレー、ワッフルパック、テープホルダー、及ディッピングトレー、クリーニングユニットなどが対応します。

- スクラブモジュール

接合面の濡れ性を改善しボイドを減らします。 酸化物層は低周波の機械的音波プロセスにより除去されます。

- ズーム光学系

アライメントシステムの視野を調整して、コンポーネントと基板の最適化された視覚的情報を得る事が出来ます。

- ターゲットファインダー

レーザースポットの小さな赤い点の補助により、ツールとテーブルの粗動アライメント操作がより容易になります。

今すぐダウンロード (PDF, 0.3 MB) - ダイ イジェクトモジュール

ブルーテープから直接プレースメントアームでコンポーネントをピックアップするために使用されます。 スナップリングとウェーハフレームに対応します。

- ダイ イジェクトモジュール(ターンテーブル方式)

ブルーテープから直接プレースメントアームでコンポーネントをピックアップするために使用され、異なったイジェクターツールを使うことが可能です。 スナップリングとウェーハフレームに対応します。

- ダイ フリップモジュール

フェイスダウン実装の前にコンポーネントを反転することが可能です。

- ダイレクトコンポーネントプリントモジュール

コンポーネントに直接印刷することにより、はんだペーストを簡単に塗布することができます。QFN、SON、およびMLFコンポーネントのリワークのための「オールインワン」ソリューションです。

- チップ加熱モジュール

専用に設計されたチップ加熱ツールにより、チップ上部からの直接接触加熱が可能です。(例:熱圧着、接着剤もしくはACAボンディングに使用されます)

- ツール交換モジュール

異なる種類のピックアップツールやツール先端を使用することが可能です

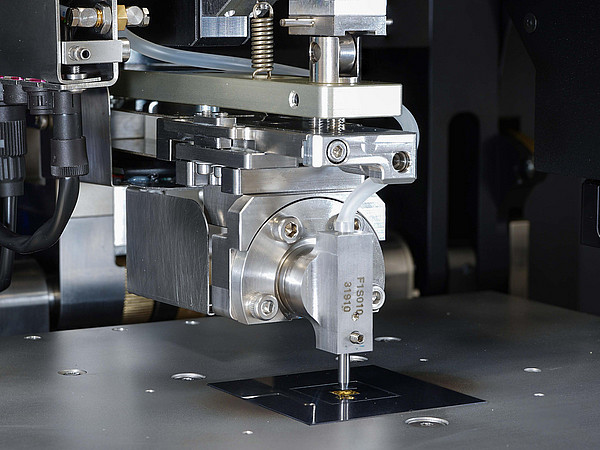

- ディスペンサーモジュール

接着剤、フラックス、はんだペースト、またはその他のペースト状材料を塗布するための総合的ディスペンシングシステムです。 時間-圧力、塗布量、ジェットディスペンサーなど様々なタイプがサポートされます。

- デッピィング/スタンピングモジュール

接着剤またはフラックスを供給するための手動または電動のスキージユニットで、さまざまなサイズのダイに対応します。層厚に適応可能な回転式および直動式のバージョンがあります。

- デュアルカメラ光学系

メインカメラと併用する事により、視野の設定とズーム機能を使わずに2画面を得る事が出来ます。拡大された視野を得る事が出来て、開発の短縮が図れます。

- トレーサビリティモジュール

すべてのプロセス関連パラメーター(温度、力など)と、関連するコンポーネントの詳細(シリアル番号など)の自動追跡と記録。

- トレー・テープフィーダー

対象チップ、デバイスの供給と回収を、最小限のプレゼンテーション領域で、多量に処理を行います。

- ハンダ除去モジュール

不活性雰囲気での正確な残留はんだ除去を可能にします。 パッドやソルダーレジストを乱すことなく、強力な真空で溶融はんだを基板から簡単に一度に除去できます。

- ハンドリングモジュール

ボンディングツールとは独立して基板とチップをハンドリングします。

- バキュームチャンバーモジュール

システムに統合された真空チャンバー内でのボンディングプロセスを可能にします。 追加の作業は必要なく、完全にソフトウェアで制御されます。

- バーコードリーダー(SmartIdent)

オペレーティングソフトウェアの機能強化により、安全かつ高速に、全ての基板に固有のバーコードラベルの特定が可能です。

- フォームジェネレータ

ソフトウェア拡張機能により、仮装フォームを作成可能。幾つかのオブジェクト、スケールと組み合わせアライメントプロセスを実行。

- フリップチップテストモジュール

「Known Good Die Testing(良品ダイ判別)」により、ボンディングプロセスの前にチップのプロービング/テストが可能になります。

- プラズマ洗浄

接合時の濡れ性向上の為に、大気プラズマ処理を実装デバイスの前処理として行う機構です。

- プロセスガスモジュール

エンクロージャまたはボンドヘッドで不活性または反応性(H2N2)雰囲気を制御します。 はんだ付けまたはボンディング中の酸化を防止・低減するために使用されます。

- プロセスガス選択

プロセスにおいてあらかじめ選択された2つの異なるガスを使用できるようプロセスガスモジュールを機能強化

- プロセスビデオモジュール

ボンディングプロセス中に作業領域のリアルタイム観察を可能にします

- ボンディング荷重モジュール(手動)

様々なプロセス荷重に応じた機械的な調整を行うことにより、様々なボンディングフォースを加えることが可能です。

- ボンディング荷重モジュール(自動)

ボンディングフォースの設定範囲を拡張し、ソフトウェア制御のプロセス荷重を使用することが可能です

- マスクジェネレーター(スケーリング対応)

アライメントプロセス時に、ソフトウェアの拡張表示によりマスク描画を設定する機構。ピクセルレベルで複数の対象物に対してスケール機能を付加して設定します。

- モータライズZ軸移動機構

自動高さ位置調整用の為の、電動Z軸付き位置決めテーブル(x、y軸は マイクロメーターのネジによる手動調整)

- モータライズ ピッチ&ロール動作機能

モータライズでのX軸のφ調整、Y軸のφ調整が可能な、チルト機構です。ボンディング時に一定角度を保持、又は平衡度の保持を可能にします。

- リフトステーション

対象物をプロセス場所へリフト、及び搬送する機構

- レーザー加熱モジュール

統合された高出力レーザー光源により、超高速の加熱サイクルが可能となります。

- レーザー照射モジュール

レーザーパルス照射により、ナノフォイルなどの反応材料に対しての有効化、発光化を行います。

- 光学系シフト機能

システムのx軸方向に沿ってカメラ位置を自由に設定することができます。 大きなコンポーネントを最大倍率を使ってアライメントする際に有効です。

- 固定式ビームスプリッターによるオーバーレイ・ビジョンアライメントシステム(VAS)

チップと基板の高精度ビジュアルアライメント

- 基板サポート

様々な基板を固定するための、基板に応じた固定法(真空など)を備えた非加熱式のサポートプレート。

- 基板加熱モジュール

プロセス中の基板の下側を加熱する機構。様々な直接接触加熱オプションがあり、仕様に合わせた基板固定も可能です。オプションでプロセスガスと組み合わせ使用も可能です。(使用例 熱圧着、熱接着、または超音波熱圧着など)

- 自動ツール交換モジュール

異なる種類のピックアップツールやツール先端を使用することが可能、かつプロセス中に自動交換することが可能です。

- 自動ツール交換モジュール

異なる種類のピックアップツールやツール先端を使用することが可能、かつプロセス中に自動交換することが可能です。

- 自動ディッピングユニット

フラックスや接着剤などの粘性材料用の直動型ディッピングユニット。交換可能なキャビティプレートにより、異なるディッピング量制御が可能です。

- 超音波モジュール

超音波実装または熱併用超音波実装を可能にします。 基板に接触している間、コンポーネントに超音波トランスデューサーの横方向の動きに基づいた機械的エネルギーが印加されます。

- 高さ位置スキャナー(3Dカメラ)

対象物のイメージングにより、対象物の高さ、ピックアップツールの長さ、座標情報を検出します。(RGB照明/同軸照明)

- 高さ測定センサ (メカニカル)

メカニカルパスの測定により、対象物の高さ、ピックアップツールの長さ、座標情報を検出します。(RGB照明/同軸照明)

- 高さ測定センサ (レーザー)

測定用のレーザー三角測量により高さの検知が可能です。

- 高さ測定センサ (レーザー)

測定用のレーザー三角測量により高さの検知が可能です

- 高精度スケール

自動ディスペンス処理において、SPC(統計的工程管理)を行います。

- 高解像度光学系

色収差補正レンズに交換することにより、視野と光学的解像度を調整することができます。

技術文章

焦点面アレー/IRセンサーアレー

金/スズ共晶ハンダ方式

超音波接合方式

Copyright © 2024 Finetech GmbH & Co. KG, All rights reserved.